(1)问题的提出

TnPM/TPM体系的伟大意义就在于将设备管理的范畴由传统以管机为主,扩大到管理设备人机系统,并特别关注人机系统中人的主观能动性的发挥,即设备相关人员(操作和维修)对设备的意识、与设备关系,具体操作、保养和维修设备的能力。其中,非常重要也是国内企业推进TnPM或TPM时相对较困难的理念就是全员参与设备维护。为什么设备维护需要全员参与?全员参与设备维护又有着怎么特殊的意义?本文将解答好这个问题。

(2)体系对应的理念

所谓设备故障一般是指设备、系统丧失或降低其规定功能的事件或现象。包括完全不能工作、性能劣化超过规定的判定标准、失去安全工作能力或者对环境破坏、危害职业健康等多种情况。设备维护的目的,就是依靠一定的资源投入,确保设备故障的有效预防,千方百计降低设备故障发生的概率,追求设备综合效率的最大化。 设备故障产生的原因,一般分为以下五种情况:

1)自然劣化:任何设备只要正常使用,都会产生正常劣化和磨损。如一个电子零件会出现老化。

2)强制劣化:顾名思义,指强制的劣化。它是由环境或人为因素造成的,如使用不当、操作不当或者是维修不当造成的劣化。

3)对劣化之放任:如果设备存在劣化的情况,不管是自然劣化还是强制劣化,若不进行复原,就是对劣化之放任。

4)对应力之放任:每一台设备设计的时候,都有设计的应力强度,相应的,操作时就有一定的操作规范(避免长时间超负荷)。 5)设备本身的设计强度不够:每一台设备设计的时候,虽然都设计有相应的应力强度,但如果设备本身这种应力强度不足,无法保证正常生产,就属于设计缺陷。 大量的企业案例和统计数据表明:大部分故障都是简单原因导致的,而这些简单原因常常与设备岗位人员的操作不当和维护不周直接相关。如图4-1所示为国内某企业全年设备故障原因的次数对比。

(3)具体解决问题的方法

一台设备出现故障的原因往往非常细小。通常一台设备出现故障会有许多前兆,这些前兆实际上给予很多机会来提前处理。这些设备征兆一路往下发展的过程,用设备保养的专有名词来讲,叫做劣化。全员参与设备维护,一个很主要的方式就是实现对设备劣化的早期发现和早期处理,避免设备劣化拖延成大的设备故障。 下面我们结合设备故障五种原因的应对措施来进一步说明全员参与设备维护的意义所在。 针对设备出现故障的五种原因,一般可以相应提出以下五种解决对策。

1)基本条件的整备:基本条件的整备是指针对设备自主保养的三大基本条件,即清扫、给油和螺栓再紧固、制定操作基准并进行培训。

2)使用条件的遵守:使用条件的遵守指的是,要想办法让员工遵守公司制定的措施。一般依照“培训→监督→考核→追踪”的机制来执行。

3)劣化复原的展开:在制定了合适的规则,并保证员工能够遵守的前提下,找到合适的方法。复原设备的劣化,就叫劣化的复原。例如,让一线人员明白螺丝螺帽松了就要紧固;润滑油没有了就要加油;设备脏了,有灰尘了就要清扫。

4)弱点对策的实施:弱点对策的实施是针对设备设计上的弱点进行的整改对策。它的关键在于产品和设备怎样重新改造。(维修人员为主,操作人员在其中发挥积极作用)

5)人为失误的防止:运用防呆手法降低执行的难度,并进行相应的培训,以避免过多的人为失误。 从以上五种应对措施可以看出,基本上每一种解决对策都和设备机台的操作使用人员直接相关,全员参与设备维护有着重要的意义。

(4)解决问题的效果

随着设备技术水平的进步,制造设备的精密程度和复杂性不断提高,逐渐形成了生产部门的操作人员负责设备生产过程的操作和简单维护,设备管理部门的维修人员负责设备状态管理和故障排除的局面。由于体制和分配机制的原因,很多企业的操作员工关注的只是生产计划的能否按时完成或超额完成,经常使设备处于超负荷运行的状态,设备常常出现人为不当操作和维护不周导致的故障停机;而设备维修人员,长时间忙于设备停机后的故障排除和生产恢复,也没有更多的时间和精力执行更多设备预防性维修的工作和预防维护计划制订。由于设备操作人员不需要对设备的状态好坏负责,尽管他们天天使用设备,了解设备的日常信息和状况,仍然不能很好地将相关信息准确、及时地传递给设备维修人员。设备维修人员虽然具备良好的专业技能和维修经验,但由于并非天天接触设备,加上一些专业维修队伍常常负责企业内众多的设备维修工作,却又获得不了他们维修这些设备所需要的日常状态变化的准确信息。此时设备状态信息的准确传达出现了隔绝,常常导致设备状态不能及时有效地排除。 从前面的分析我们可以总结出:要有效消除设备故障,必须做好以下方面的工作:

1)要能及时识别设备的劣化进程;

2)要对操作人员的基本维护技能建立标准,并培训到位,执行到位;(方便有效)

3)要能充分暴露设备使用过程中的问题;

4)要有机制对设备的劣化及时复原;

5)员工要清楚地知道操作使用设备的规则并执行到位;

6)要针对设备设计缺陷进行持续改善的机制;

7)要积极防范人为失误。 任何一种设备管理体系和维护方式,其目的都是要使设备处于高效、稳定、长周期、低成本运行地状态,因此都需要认真思索如何解决此类问题,采取措施和方法建立有效的机制,使设备操作人员和维修人员都能真正关注设备运行状况,保证生产任务的顺利完成。提倡全员参与设备维护的TnPM管理体系就是这样一种较成功的模式。

(5)解决问题的案例

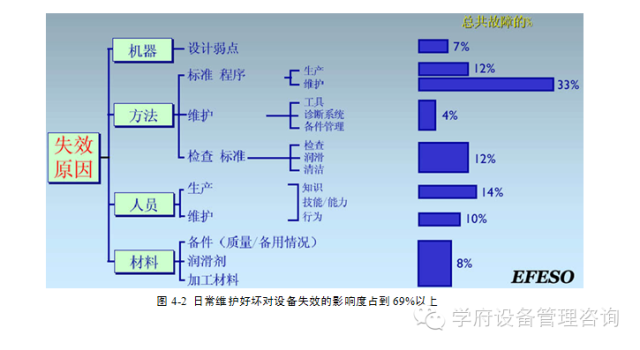

EFESO是国外著名的设备管理咨询公司,在他们长时间的统计跟踪发现:设备失效原因依照机器、方法、人员、材料逐级分解后,相关的维护工作、日常检查和润滑、设备的清洁、员工的设备知识、技能和行为方式,对设备失效的总影响度占到了69%以上(如图4-2所示)。该数据进一步说明了全员参与设备维护、规范员工的操作和维护行为的重要性。